RFIDとは?業務が変わる「仕組み」の全貌を徹底解説【アパレル・小売・倉庫向け】

1. はじめに:RFIDの理解が、なぜ今あなたのビジネスの分水嶺となるのか

1.1. 現場を止める「在庫管理の限界」──なぜ忙しいのに成果につながらないのか

数えきれない在庫の管理に追われ、棚卸しに丸一日を費やしている。

ECと店舗で在庫情報が食い違い、販売機会を逃している。

人手不足は深刻なのに、単純作業から一向に抜け出せない――。

これらは、アパレルや小売、物流の現場で多くの担当者が日々直面している、根深い課題ではないでしょうか。

実際、一つ一つの作業に忙殺され、より本質的な業務改善や戦略立案に時間を割けない、そんな業務の行き詰まりが、多くの企業のビジネス成長の大きな足枷となっています。

1.2. SKU増加・オムニチャネル・人手不足が現場を追い込む理由

これらの問題は、個人の努力不足が原因なのではありません。

その背景には、個々の企業努力だけでは抗いがたい、構造的な変化が存在します。

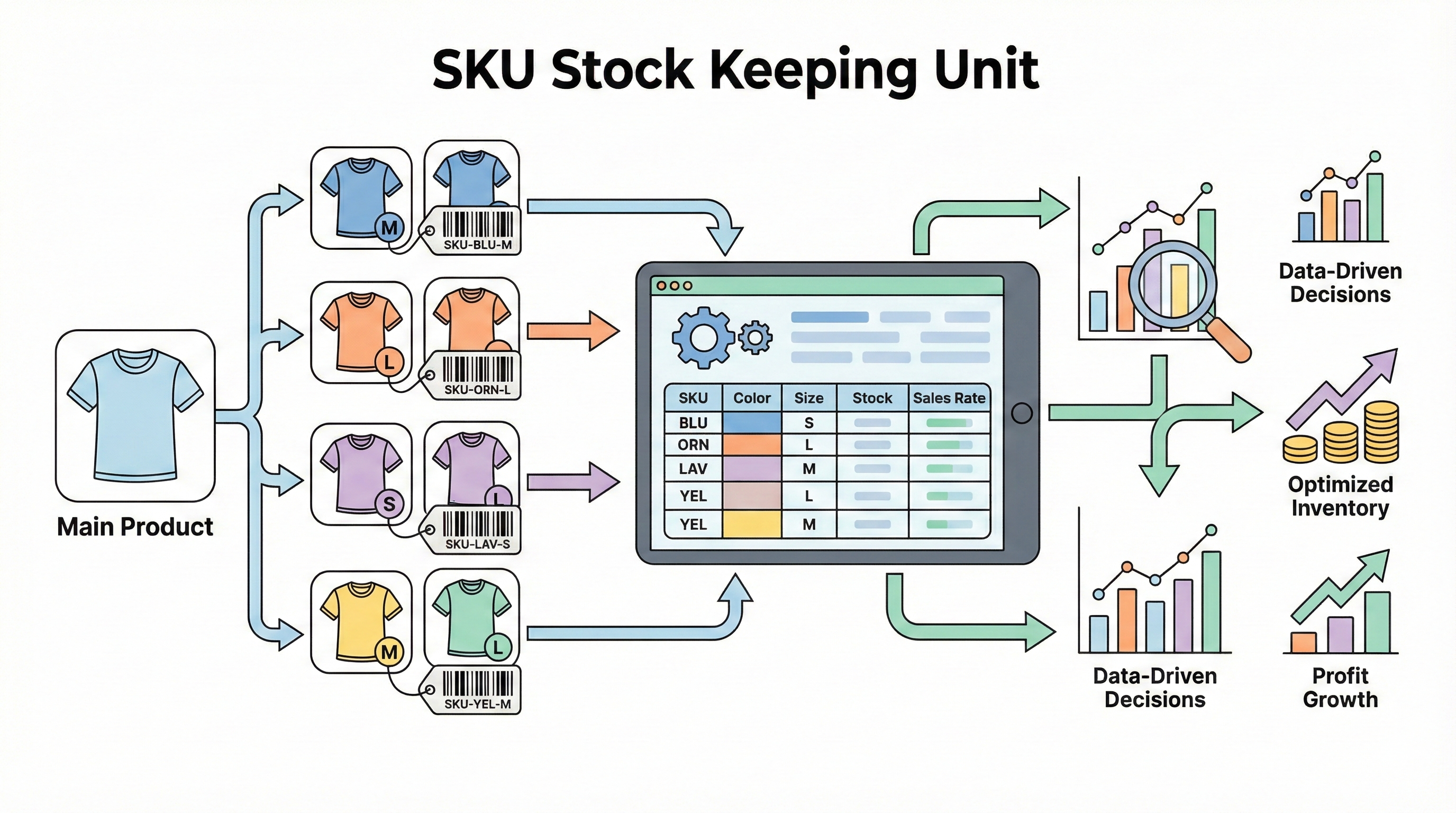

- SKU(最小管理単位)の爆発的な増加: 多品種少量生産が主流となり、管理すべき商品の種類が爆発的に増えました。

- オムニチャネル化の進展: ECと店舗の垣根がなくなり、顧客はいつでもどこでも商品を購入できることを期待しています。

しかし、その裏側では在庫情報の一元化が追いつかず、複雑化する一方です。 - 労働人口の減少: 慢性的な人手不足により、現場の負担は増すばかりです。

こうした環境変化は、一点ずつ商品をスキャンするような従来のアナログな管理手法の限界を浮き彫りにし、現場の疲弊と経営判断の遅れを招く大きな原因となっています。

1.3. RFID導入を検討するための“正しい理解と判断軸”を持つ

この記事の目的は、単に「RFID」という技術用語を解説することではなく、

RFIDの本質を「業務の構造を変革し、データを経営の武器に変えるための仕組み」として捉え直すことにあります。

本稿を読み終える頃には、RFIDが自社の課題をどのように解決し、ビジネスをどう変革する可能性があるのか、その具体的な判断軸を手にしているはずです。

そのため本記事では社内での導入検討や、経営層への説明資料としても活用できる、実務に即した知見を提供します。

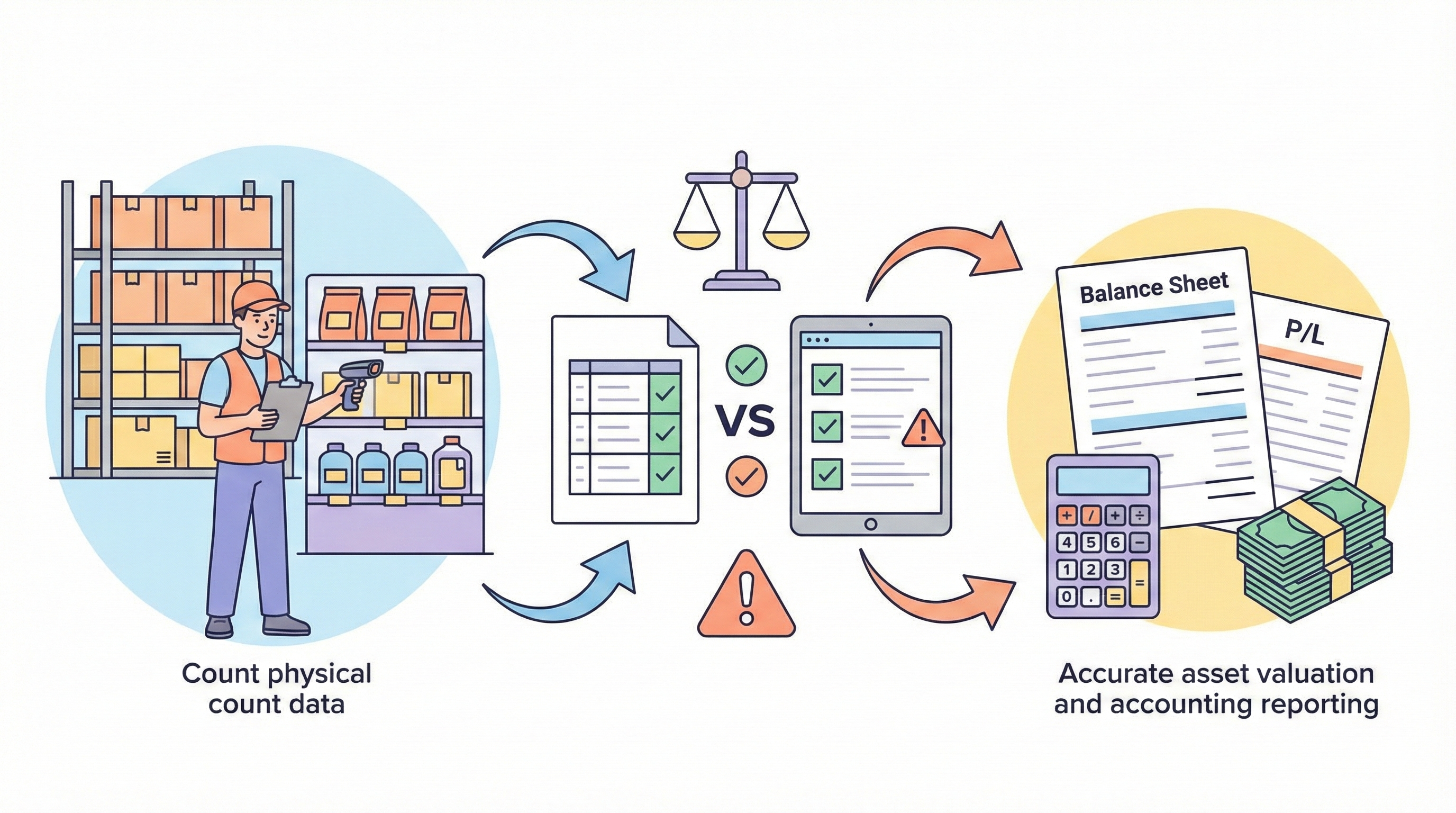

ただし、こうした課題を正しく理解するためには、まず「在庫管理とは何か」「現場では本来どう管理されるべきか」を整理する必要があります。

多くの企業では、在庫管理が単なる数量管理や棚卸作業として捉えられがちですが、本来は「販売機会と資金をコントロールする経営機能」です。

その基本構造を理解せずにRFIDを導入しても、単なる高価な棚卸ツールで終わってしまいます。

そこでまず、在庫管理の基本と、現場で何が起きているのかを以下の記事で整理してみてください。

▶ アパレル在庫管理とは?店舗での最適な方法とおすすめシステムを解説

--------------------------------------------------------------------------------

次章では、この課題を理解するために必要となる基本的な考え方から整理していきます。

2. RFIDの本質は「モノの自動認識」ではなく「業務プロセスの再設計」にある

まず本記事の核心からお伝えします。

RFID導入の成功は、技術の理解度ではなく、業務プロセスを根本から見直す覚悟があるかどうかで決まります。

要するにRFIDを単なる「バーコードの便利な進化版」や「かざすだけの自動認識ツール」として捉えると、その真価を見誤ります。

実際、確かに、RFIDはモノを自動で認識しますが、それは手段に過ぎません。

RFIDがもたらす真の価値は、個々の商品が「いつ、どこに、いくつあるか」をリアルタイムにデータ化し、

これまで分断されていた”入荷、検品、在庫管理、棚卸、販売、そして顧客体験までの流れを、データでシームレスに繋ぎ直す”点にあります。

これにより、現場の作業は「探す・数える」といった人海戦術から、「データを分析し、次の一手を判断する」という知的作業へとシフトし、

そして経営層は、勘や経験則ではなく、リアルタイムの正確なデータに基づき、より精度の高い意思決定を下すことが可能になるのです。

これは単なる効率化ではなく、ビジネスのあり方そのものを変革する「業務プロセスの再設計」に他なりません。

--------------------------------------------------------------------------------

次章では、業務全体の変革を実現するRFIDシステムの具体的な構成要素を、一つずつ分解して見ていきましょう。

3. RFIDシステムの全体像は「タグ・リーダー・ソフトウェア」の三位一体で成り立つ

RFIDシステムは、ICタグ、リーダー/ライター、そしてデータを処理するソフトウェアの3つの要素が連携して初めて機能します。

これらは三位一体であり、どれか一つが欠けても、あるいは連携が不十分であっても、期待した効果は得られません。

ビジネスプロセスにおけるデータの流れに沿って、それぞれの役割を見ていきましょう。

- ICタグ(RFIDタグ): モノの「戸籍」の役割を担います。

商品一つひとつに貼り付けられ、その商品を識別するための固有のID情報を記録する電子的な荷札です。

このタグがあることで、すべてのモノがデータの世界で個別に認識されるようになります。 - リーダー/ライター: 現場の物理的な情報をデジタルデータに変換する「翻訳機」です。

つまり電波を用いてICタグの情報を非接触で読み書きするもので、店舗のレジや倉庫のゲート、検品用のハンディ端末などがこれにあたります。 - ソフトウェア/システム: リーダーが収集した膨大なデータを集約・処理し、人間が理解・判断できる「意味のある情報」へと昇華させる「司令塔」です。

在庫管理システムやPOSシステムなどと連携し、「どの商品が、いつ入荷し、現在どこにあり、いつ販売されたか」といったビジネスに直結する情報に変換します。

RFIDを導入する際は、これらの要素を個別に検討するのではなく、自社の業務プロセス全体の中でどのように連携させ、機能させるかを設計することが、第一歩となります。

--------------------------------------------------------------------------------

次にシステムの全体像を掴んだところで、多くの人が疑問に思うであろう「バーコードとの違い」に焦点を当て、RFIDがなぜ業務を劇的に変えられるのか、その核心に迫ります。

4. バーコードとの決定的違いは「一括・非接触・書換可能」という3つの特性にある

RFIDがバーコードと根本的に異なるのは、①複数同時読み取り(一括性)、②非接触・遮蔽物越しの読み取り(非接触性)、③データの書き換え可能(可変性)という3つの特性にあります。

これらの特性が、業務効率を“改善”から“革新”のレベルに引き上げる原動力となるのです。

次にこの3つの特性が、実際の業務にどのようなインパクトを与えるのか、対比しながら見ていきましょう。

- 一括読み取り vs. 1対1スキャン

棚卸し作業を想像してみてください。バーコードの場合、棚にある商品を一点一点取り出し、スキャナを当てて読み取る必要があります。

一方、RFIDなら、段ボールを開けることなく、箱ごと数十〜数百点の商品情報をハンディリーダーで一瞬にして読み取ることが可能です。

これにより、数時間を要した作業がわずか数分で完了するなど、作業時間は劇的に短縮されます。 - 非接触・遠隔読み取り vs. 目視・近接スキャン

バーコードは、スキャナがコードを目視できる距離まで近づけなければ読み取れません。

それに対してRFIDは、電波が届けばタグが見えない場所にあっても読み取りが可能であり、

高い棚の上や倉庫の奥深くにある商品も、脚立に登ったり、商品を一つひとつ動かしたりすることなく、その場で在庫を確認できます。 - データ書き換え可能 vs. 印刷後変更不可

一度印刷すると変更できないバーコードと違い、RFIDタグ内の情報は必要に応じて書き換えが可能です。

この特性を活かせば「製造→倉庫入荷→店舗移動→販売済」といった各プロセスでステータス情報を追記していくことができます。

これにより、商品一つひとつのライフサイクルを追跡する高度なトレーサビリティが実現します。

これらの違いは単なる利便性の差ではなく、ビジネスのスピードと精度、そして収集できるデータの質を根本から変えるポテンシャルを秘めています。

--------------------------------------------------------------------------------

RFIDの優位性を理解した上で、次はその心臓部である「ICタグ」の種類と、自社の業務に合ったタグを選ぶための判断基準について詳しく解説していきます。

5. RFIDタグの選定は「周波数帯」と「電源」の2軸が判断基準となる

最適なRFIDタグを選ぶためには、主に「通信距離を決める周波数帯」と「タグの機能性を決める電源の有無」という2つの判断軸を理解することが不可欠です。

これらの組み合わせによって、導入コストや運用方法が大きく変わるため、目的を明確にした上での選定が重要です。

5.1. 周波数帯による分類

|

周波数帯 |

特徴 |

メリット |

デメリット |

主な用途(アパレル・小売・物流) |

|

UHF帯 |

860-960MHz。 |

一括読み取りに非常に優れる。 |

金属や水分の影響を受けやすい。 |

アパレル・小売・倉庫での在庫管理、棚卸(主流) |

|

HF帯 |

13.56MHz。 |

水分や金属の影響を受けにくい。 |

通信距離が短く、一括読み取りには不向き。 |

交通系ICカード(FeliCaなど)、決済、書籍管理 |

|

LF帯 |

~135KHz。 |

水分や金属の影響に最も強い。 |

通信速度が遅く、距離も短い。 |

自動車のスマートキー、動物の個体識別 |

|

マイクロ波帯 |

2.45GHz。 |

通信距離は比較的長い。 |

電子レンジやWi-Fiと干渉する可能性がある。 |

書類管理、チケット管理 |

5.2. 電源の有無による分類

|

分類 |

特徴 |

メリット |

デメリット |

主な用途 |

|

パッシブタグ |

電池を内蔵せず、リーダーからの電波をエネルギー源として動作する。 |

安価で小型・軽量。 |

通信距離がアクティブタグに比べて短い。 |

商品管理全般(9割以上がこのタイプ) |

|

アクティブタグ |

電池を内蔵し、自ら電波を発信する。 |

通信距離が非常に長い(数十m以上)。 |

高価でサイズが大きく、電池交換が必要。 |

コンテナ管理、温度管理が必要な高付加価値商品 |

アパレルや小売の在庫管理・棚卸業務では、「UHF帯のパッシブタグ」が最も一般的に利用されています。

--------------------------------------------------------------------------------

技術的な基本を押さえたところで、いよいよRFIDが実際のビジネス現場をどのように変革するのか、具体的な活用シーンを見ていきましょう。

6. 在庫管理・棚卸業務はRFID導入で劇的に変わる

RFIDの導入効果が最も劇的に現れるのが、在庫管理と棚卸業務です。

これまで「人海戦術」に頼らざるを得なかったこれらの作業を、高速かつ正確なデータ業務へと変貌させます。

6.1. 「点」から「面」へ変わる棚卸

従来のバーコード棚卸は、商品を一点一点探し出し、スキャンする「点の作業」でした。

これに対し、RFIDではハンディリーダーをかざすだけで、その範囲にある数十、数百のタグを一括で読み取る「面の作業」へと変わります。

ある事例では、従来2時間かかっていた検品作業が、RFID導入後わずか5分に短縮されたという報告もあります。

これは単に作業時間が数分の一になるだけでなく、従業員の身体的負担を大幅に軽減し、本来注力すべき接客や売場づくりへと時間を再配分することを可能にします。

6.2. レジ業務の無人化と顧客体験の向上

アパレル業界におけるRFID活用の最も有名な成功事例が、ユニクロに代表されるセルフレジです。

買い物カゴを専用レジ台に置くだけで、カゴの中にある全商品の情報(商品名、価格、点数)が瞬時にモニターに表示され、会計が完了します。

これは、レジ台に内蔵されたリーダーが、個々の商品に取り付けられたRFIDタグを一括で読み取ることによって実現されています。

この仕組みは、レジ待ち行列の解消による顧客満足度の向上と、店舗スタッフの省人化による接客業務への注力という、二つの大きな価値を同時に提供する強力なソリューションです。

--------------------------------------------------------------------------------

つまりRFIDは、個別の業務効率化に留まらず、サプライチェーン全体の最適化という、より戦略的な価値をもたらします。

次章ではその視点を掘り下げます。

7. サプライチェーン全体を可視化し、MDと経営の意思決定を高度化する

RFIDの真価は、個品単位の正確なデータをサプライチェーン全体で共有し、MD(マーチャンダイジング)の精度向上と、経営層の迅速な意思決定を支援する点にあります。

- トレーサビリティの実現と深化 商品に紐づけられたRFIDタグは、工場出荷から販売までの各拠点で読み取られ、商品が「今、どこにあるのか」をリアルタイムに追跡します。

これにより物流のボトルネック特定や迅速な商品回収が可能になります。さらにその価値は、サプライチェーンを遡ることでより一層高まります。

実際にサプライチェーンを製品の完成度に応じて階層(Tier)で管理している例を紹介します。- Tier 1: 縫製など最終製品の製造・組立

- Tier 2: 生地や部品の製造

- Tier 3: 紡績や染色など、原料の加工

- Tier 4: 綿花や羊毛といった原材料の生産・採取 RFIDを活用することで、これまで可視化が難しかったTier 4の農場からTier 1の工場に至るまでの全工程をデータで繋ぐことが可能になります。これは、企業のサステナビリティ活動や、欧州のCSRD(企業持続可能性報告指令)のような厳格化する情報開示義務への対応において、極めて強力な証明手段となります。

- 欠品・過剰在庫の抑制 RFIDによって、店舗や倉庫の在庫状況がリアルタイムかつ正確に把握できるようになります。

これにより、販売機会損失の最大の要因である「欠品」を未然に防ぐことが可能です。

同時に、売れ筋・死に筋商品の動向が個品単位のデータで可視化されるため、勘や経験に頼らない、精度の高い発注計画や生産調整が実現し、キャッシュフローを圧迫する過剰在庫のリスクを大幅に低減できます。 - データドリブンな経営判断 リアルタイムの正確な在庫データと、POSから得られる販売データを掛け合わせることで、これまで見えなかった顧客の購買行動や市場のトレンドを、

より高い解像度で分析できるようになり、この「どの店舗で、どの色が、どのサイズが、どの時間帯に売れているのか」といった詳細なインサイトは、MDの精度を飛躍的に高めます。

これにより、経営層は市場の変化に対して、迅速かつ的確な戦略を立てることが可能になります。

--------------------------------------------------------------------------------

これほど強力なRFIDですが、導入すれば必ず成功するわけではありません。

次章では、多くの企業が直面する導入の壁と、それを乗り越えるための注意点を解説します。

8. RFID導入の失敗は「コスト・環境・運用設計」の3つの壁から生まれる

RFID導入プロジェクトが頓挫する主な原因は、技術的な問題よりも、「コスト」「物理的環境」「業務運用設計」という3つの壁の認識不足にあります。

これらを事前に理解し、対策を講じることが成功の鍵となります。

- コストの壁(TCO vs. ROI)

RFIDタグはバーコードラベルに比べて一枚あたりの単価が高く、リーダーやソフトウェアなどの初期投資も必要です。

この単純な導入コスト(TCO: 総所有コスト)だけを見てしまうと、「高すぎる」という判断になりがちです。

重要なのは、人件費の削減(棚卸時間短縮など)、販売機会損失の削減(欠品防止)、在庫最適化によるキャッシュフロー改善といった、多角的な投資対効果(ROI)を算出し、経営層を説得できる事業計画を立てることです。 - 物理的環境の壁(金属と水分)

RFIDが利用する電波は、金属に反射・吸収されたり、水分に吸収されたりする性質があり、読み取り精度が低下する弱点があります。

金属製の棚やラック、液体を含む商品などを多く扱う環境では、この特性を考慮しなければなりません。

金属対応タグを選定したり、リーダーの設置場所やアンテナの角度を調整したりするなど、導入前に入念な実地テスト(PoC: 実証実験)を行い、

自社の環境で安定した読み取りが可能かを確認することが不可欠です。 - 業務運用設計の壁(タグ付けの労力)

管理対象となるすべての商品にRFIDタグを取り付ける作業は、想像以上に膨大な手間と時間がかかります。

この「タグ付け」を「誰が、いつ、どこで」行うのか、業務フローを事前に設計しておく必要があります。

サプライヤーの協力のもと製造段階でタグを組み込むのか、自社の倉庫への入荷時に一括で貼り付けるのか。

既存の業務フローを大きく変えることなく、最も効率的なプロセスを設計することが、現場の混乱を防ぎ、スムーズな導入を実現するために極めて重要です。

--------------------------------------------------------------------------------

数々の課題を乗り越え、RFIDで得たデータを真の経営資産に変えるには、それらを統合し活用するための基盤が不可欠です。

次章ではその一例を見ていきます。

9. 散在するデータを統合し「判断できる仕組み」へ昇華させる業務基盤

RFIDで収集した正確な在庫データも、それ単体では真価を発揮しません。売上データや顧客データと分断されていては、部分的な業務改善に留まってしまいます。

これらのデータを一元管理し、分析から実行までをシームレスに繋ぐ業務基盤こそが、データ活用の成否を分けます。

多くの企業では、RFIDによる「在庫情報」がWMS(倉庫管理システム)に、POSシステムの「売上情報」が販売管理システムに、そして「顧客情報」がCRMにと、

それぞれ異なるシステムやExcelファイルでバラバラに管理されています。

この状態では、データを横断した深い分析は困難であり、せっかくのデータが宝の持ち腐れになりかねません。

真のデータドリブン経営を実現するには、これらの散在するデータを一つの場所に集約し、統合的に分析できる仕組みが必要です。

例えば、ERP(統合基幹業務システム)やデータウェアハウスのような基盤を構築することで、

初めて「どの店舗で、どの商品が、どの顧客層に売れているか」「在庫の動きと売上の相関はどうか」といった、戦略的な問いにデータで答えられるようになります。

さらに重要なのは、分析で得たインサイトを、次のアクションに直結させる仕組みです。

例えば、分析結果から特定の店舗での欠品リスクを検知したら、即座に在庫移動の指示を出す。

売れ筋商品の傾向を掴んだら、それを販促企画や次シーズンのMD計画に反映させる。

手作業やExcelへの依存から脱却し、属人化を防ぎながら、データドリブンな業務サイクルを継続的に回していくこと。

RFIDを導入する際は、その先のデータ活用を見据えた基盤の整備も同時に検討することが、投資効果を最大化する鍵となります。

ここまでで見てきたように、

RFIDの価値は「タグ」ではなく、

在庫・売上・顧客を横断して判断できる業務基盤を持てるかどうかで決まります。

CreativeVision.net は、まさにこのために設計された基幹プラットフォームです。

RFIDで取得したSKU単位の在庫データを、

POS・EC・WMS・顧客データと統合し、

在庫配分・補充・MD・分析までを一つの業務サイクルとして回します。

▶ CreativeVision.net RFID(CVRFID)で、この業務基盤の実体を見る

--------------------------------------------------------------------------------

最後に、これまでの議論を総括し、RFID導入を成功させるための本質的な視点と、読者が次に取るべきアクションを提示します。

10. まとめ:RFIDは技術ではなく、事業成長をデザインする経営課題である

この記事では、RFIDを単なる技術ではなく、アパレル・小売・物流業界の業務構造を根底から変革する「仕組み」として解説してきました。

RFID導入の本質は、ツールの導入ではなく「業務プロセスの再設計」であり、現場担当者だけでなく経営層が主導すべき戦略的プロジェクトです。

その目的は、目先のコスト削減に留まらず、データを活用した新たな顧客価値の創造と、持続的な事業成長にあります。

導入検討を成功に導くために、必ず押さえるべき判断軸を3つに要約します。

- 目的の明確化 「棚卸しの時間を短縮したい」のか、「欠品をなくして売上を最大化したい」のか、それとも「サプライチェーン全体を最適化し、経営判断のスピードを上げたい」のか。

解決したい経営課題は何かを具体的に定義することが、全ての出発点となります。 - スモールスタートの推奨 いきなり全社・全商品への一斉導入を目指すのはリスクが伴います。

まずは特定の商品カテゴリーや店舗、倉庫に限定して試験的に導入し、効果(ROI)を測定しながら知見を蓄積し、段階的に展開していくアプローチが有効です。 - 現場を巻き込む体制構築 新しいシステムや業務フローを設計し、それを現場に定着させるためには、実際にそれを使う従業員の協力が不可欠です。

計画段階から現場の担当者を巻き込み、意見を吸い上げながら、現実的で受け入れられやすい運用を共に作り上げることが、プロジェクトを成功に導きます。

RFIDは、今後さらにIoT(モノのインターネット)と連携し、あらゆるモノがデータをリアルタイムに発信する時代の基盤技術となります。

単なる業務効率化ツールとしてではなく、未来の事業モデルを支える「データインフラ」への戦略的投資であるという長期的視点を持つこと。

それが、変化の激しい時代を勝ち抜くための重要な鍵となるでしょう。

この記事の監修・運営

株式会社ディー・ティー・ピー

システム営業部 編集チーム

アパレル・小売企業向け販売管理・在庫管理システムの導入支援を行う専門チーム。

現場でお客様から寄せられる「リアルな悩み」や「導入の失敗例」をもとに、社内の技術ノウハウを結集して記事を制作。

システム選定に不慣れな担当者様にも分かりやすい、失敗しないための情報発信を心がけています。