棚卸とは?会計・在庫管理の要となる業務の構造を徹底解説

1. はじめに:その棚卸、単なる「数合わせ」で終わっていませんか?

1.1. 「数が合わない」棚卸が示す、現場と経営の危険信号

アパレルや小売業界で働く方にとって、「棚卸」は馴染み深い言葉でしょう。

しかし、その一方で「帳簿上の在庫と実際の在庫がどうしても合わない」「年に数回の作業が現場の大きな負担になっている」「原因不明の差異にスタッフが疲弊している」といった悩みは、

多くの企業が抱える共通の課題ではないでしょうか。

この「数が合わない」という単純に見える問題は、実は企業の利益を蝕む深刻な経営課題のサインなのです。

1.2. アパレル・小売業における在庫管理を複雑化させる構造要因

ではなぜ、これらの問題は特にアパレルや小売業界で根深く存在するのでしょうか。その背景には、業界特有の構造的な複雑さがあります。

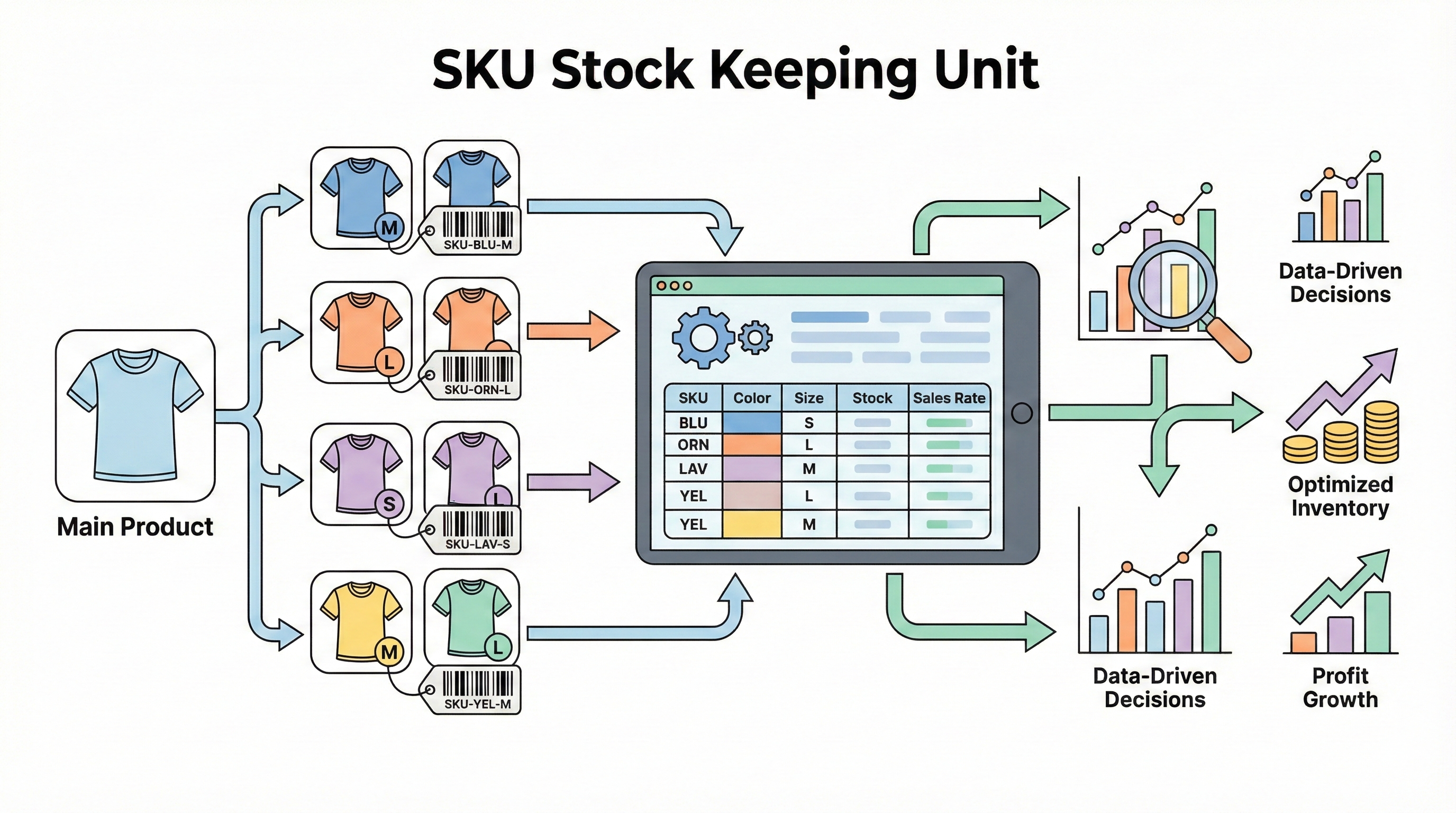

Tシャツ1枚をとっても色やサイズでSKU(最小管理単位)が爆発的に増え、トレンドの移り変わりが激しいため商品のライフサイクルは極めて短くなります。

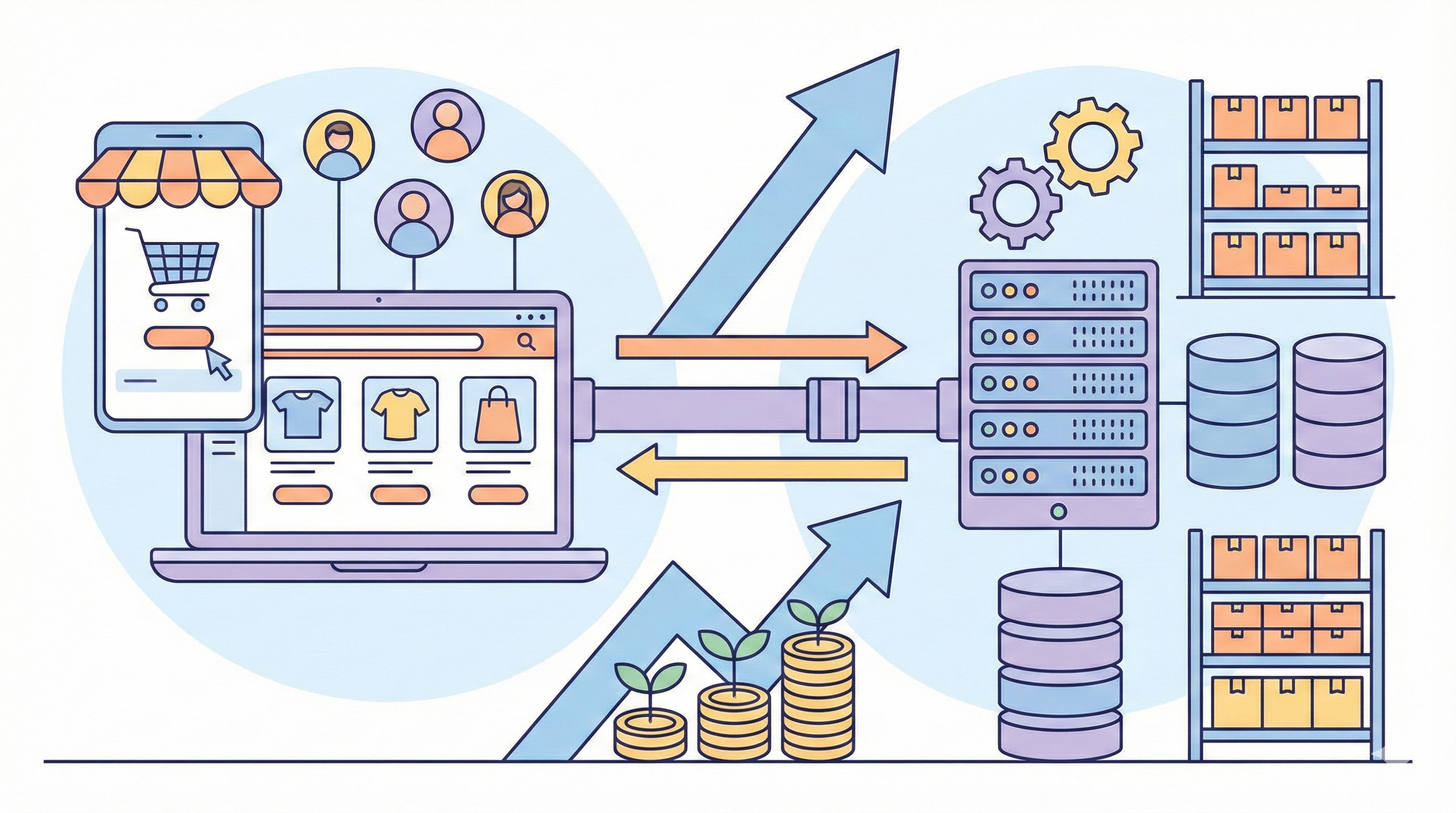

さらに、実店舗とECサイトといった複数の販売チャネルで在庫を共有することが当たり前になり、チャネル間のデータがリアルタイムで連携されていないケースも少なくありません。

そしてこうした要因が絡み合い、単純な手作業でのカウントだけでは正確な在庫管理が極めて困難になっているのです。

1.3. 棚卸を「会計作業」から「経営判断の基盤」へ引き上げる

本記事は、単に「棚卸」という言葉の意味を解説するものではありません。棚卸を会計、在庫管理、そして経営判断にまで直接影響を及ぼす、企業の最重要業務の一つとして再定義し、

なぜ在庫差異が発生するのか、その構造的な原因を紐解き、人為的ミスや属人化から脱却するためのシステムに基づいた実践的な解決策を提示します。

この記事を読めば、棚卸は「コストのかかる義務」から「ビジネスの健全性を測るヘルスチェック」へと変わるはずです。

本稿ではこれから、棚卸を「数合わせの作業」ではなく、

業務プロセス全体を映し出す重要な業務として整理していきます。

その理解を深めるために、まずは

アパレル・小売業における在庫管理の基本的な考え方を押さえておくことが有効です。

棚卸は、日々の在庫管理の積み重ねの結果として現れるためです。

以下の記事では、在庫管理の全体像と実務のポイントを整理しています。

本稿を読み進める前に、あわせてご覧ください。

☞アパレル在庫管理とは?店舗での最適な方法とおすすめシステムを解説

--------------------------------------------------------------------------------

次章では、棚卸がなぜ業務判断や在庫管理に影響するのか、その前提から整理していきます。

2. 棚卸は単なる在庫確認ではなく、企業の利益を左右する最重要業務である

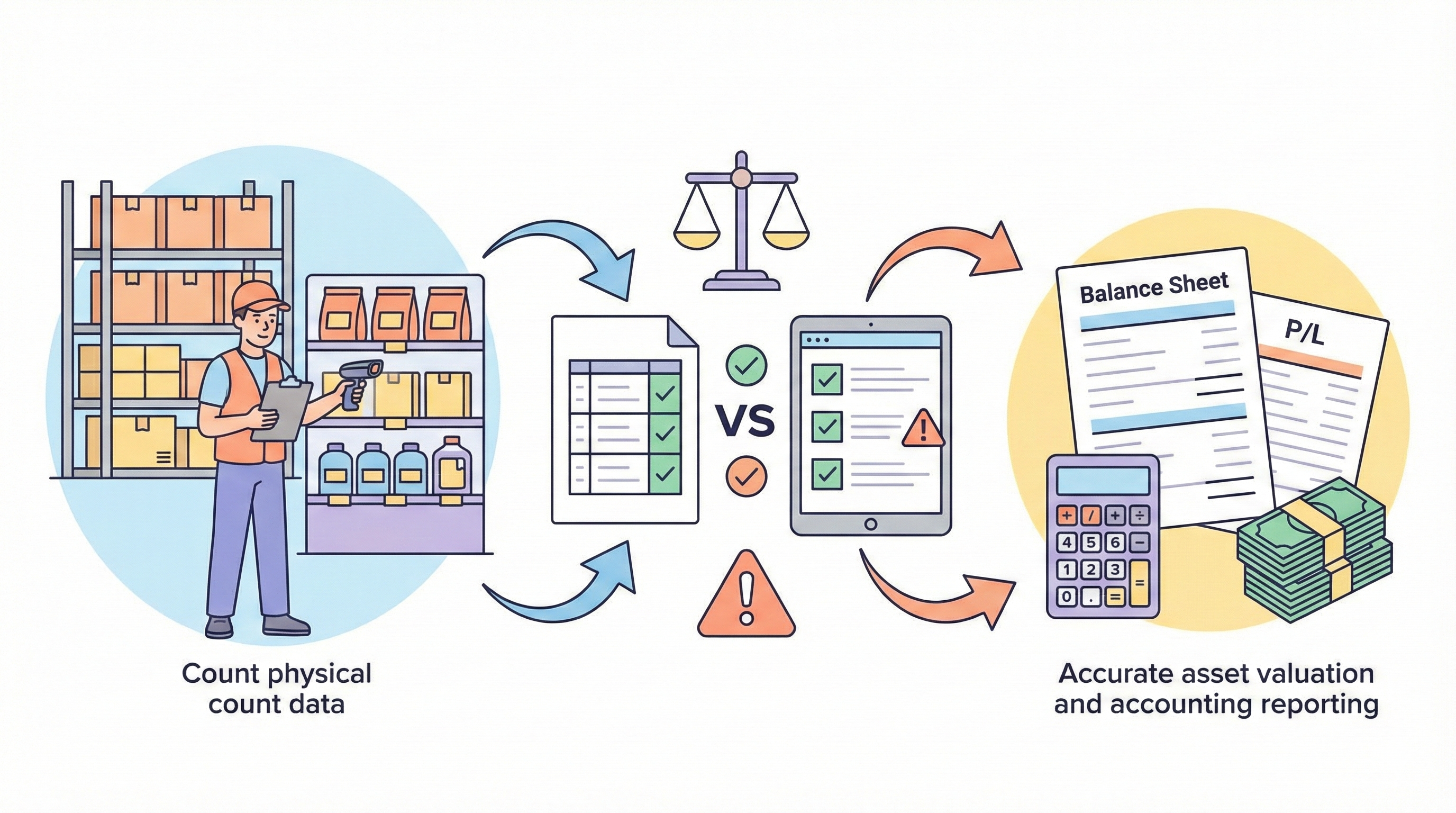

まず棚卸とは、単に在庫の数を数える作業ではなく、企業の利益を会計上、確定させるための最重要業務です。

なぜ棚卸が、最重要業務なのか、それは損益計算書における「売上原価」の計算式にあります。

売上原価 = 期首棚卸高 + 当期仕入高 - 期末棚卸高

この計算式において、「期末棚卸高(期末時点で残っている在庫の資産価値)」は、実際に倉庫や店舗にある在庫を数える実地棚卸によって唯一確定される、最も重要な変数です。

もしこの「期末棚卸高」の数値が不正確であれば、「売上原価」も不正確になり、企業の利益そのものが財務諸表上で歪められてしまいます。

つまり、棚卸の精度は、企業の損益計算書(P/L)と貸借対照表(B/S)の双方の信頼性を直接的に担保する、経営の根幹をなす業務なのです。

--------------------------------------------------------------------------------

そしてこの利益計算の根幹を揺るがすのが、「帳簿」と「現場」の間に生まれる差異です。

次章では、この問題の核心を掘り下げます。

3. 「帳簿在庫」と「実在庫」の差異こそが、すべての問題の根源となる

棚卸に関連するすべての問題は、理論上の「帳簿在庫」と、物理的に存在する「実在庫」との間に生じる差異に起因します。

まず、この2つの基本的な用語を整理しましょう。

|

用語 |

意味 |

|

帳簿在庫 (Book Inventory) |

システムや帳簿上で記録・管理されている、理論上の在庫数。 |

|

実在庫 (Physical Inventory) |

倉庫や店舗で実際に数えて確認した、物理的に存在する在庫数。 |

実地棚卸の結果、この2つに差異が発見された場合、その損失を会計上で適切に処理する必要があります。

その際に用いられるのが、以下の2つの勘定科目です。

- 棚卸減耗損 (Inventory Shrinkage Loss):

記録ミス、紛失、盗 nạnなどにより、実在庫の「数量」が帳簿在庫より少ない場合に発生する損失。 - 商品評価損 (Inventory Valuation Loss):

商品の劣化、破損、流行遅れなどにより、在庫の「価値(単価)」が仕入時より低下した場合に発生する損失。

--------------------------------------------------------------------------------

特にアパレルや小売業界では、この在庫差異が起こりやすい特有の構造的課題を抱えています。

次章では、その背景を解説します。

4. アパレル・小売特有の構造が棚卸をさらに複雑化させる

アパレル・小売業界が持つ特有の性質は、在庫管理と棚卸業務を著しく困難にしています。

- 膨大なSKU(最小管理単位)の存在: Tシャツ1枚でも色やサイズが複数存在するため、管理対象のSKUが爆発的に増加します。

これにより、単純なカウントミスや記録漏れのリスクが格段に高まります。 - トレンドの短サイクル化: 商品の流行り廃りが激しいため、シーズンを過ぎた商品は価値が急落し、「商品評価損」のリスクに常に晒されます。

これにより、過剰在庫が直接的な損失につながりやすくなります。 - 販売チャネルの多様化: 実店舗とECサイトなど、複数のチャネルで在庫を併売することが一般的です。

チャネル間で在庫情報がリアルタイムに連携されていないと、帳簿在庫と実在庫のズレが容易に発生します。 - 返品・検品業務の煩雑さ: ECサイトでの販売では、サイズ違いやイメージ違いによる返品が頻繁に発生します。

また、安全確保のための検針・検品作業も必須であり、これらの入出庫プロセスが煩雑になることも在庫記録の不整合を招く一因です。

--------------------------------------------------------------------------------

これらの業界特有の課題を背景に、現場ではさまざまな原因で棚卸差異が発生します。

次の章では、その具体的な原因を分類・整理します。

5. 棚卸差異はなぜ起こるのか?現場で頻発する4つの根本原因

実は、在庫差異は偶然の事故ではなく、業務プロセスやシステムに潜む特定可能な原因によって引き起こされます。

そしてその主な原因は以下の4つに大別できます。

- 人為的ミス (Human Error):

- 現場オペレーションにおける人的な作業ミスに起因します。

- 例:商品数の数え間違い

データ転記時の入力ミス

POSレジでの計上漏れ

- プロセスの不備 (Process Flaws):

- 業務ルールが曖昧であったり、一貫性がなかったりする場合に発生します。

- 例:店舗間・倉庫間の移動記録の漏れ

返品処理のデータ更新忘れ

ロケーション管理のルールが曖昧

- 在庫の亡失 (Physical Inventory Loss):

- 商品そのものが物理的になくなってしまうケースです。

- 例:顧客による万引き

内部スタッフによる盗難(内引き)

配送中の破損や紛失

- システム・ツールの問題 (System & Tool Issues):

- テクノロジー基盤に起因する問題です。

- 例:各システム間のデータ連携が不十分

手書きやExcel管理による更新の遅れや同時編集エラー

旧式システムによるリアルタイム性の欠如

--------------------------------------------------------------------------------

これらの原因の放置は、単なる「数が合わない」という問題では済まされず、経営全体に深刻なリスクをもたらします。

次の章では、在庫差異によって引き起こされるリスクを具体的に整理します。

6. 在庫差異が引き起こす経営上の5大リスク

これまで述べた通り、在庫差異は、単なる数字のズレではありません。

実際は、棚卸という「健康診断」によって明らかになった、事業運営を蝕む深刻な症状(リスク)なのです。

そしてその深刻な症状として以下の5つが挙げられます

- 販売機会の損失: 帳簿上は在庫があるのに実在庫がない(ゴースト在庫)場合、顧客の注文に応えられず売上を逃します。

これは顧客満足度の低下と他社への顧客流出に直結する、深刻な機会損失です。 - 過剰在庫によるキャッシュフロー悪化: 帳簿を信じて過剰に発注してしまい、不要な在庫を抱えるリスクです。

保管コストの増大や、アパレル製品の場合は陳腐化による廃棄ロスにつながり、企業の血液である資金繰りを圧迫します。 - 経営数値の信頼性低下: 不正確な棚卸資産は、貸借対照表(B/S)の資産価値や損益計算書(P/L)の利益を歪めます。

これにより、経営陣が誤ったデータに基づいて意思決定を下す危険性が高まります。 - 従業員のモチベーション低下: 「どうせ合わない」という諦めや、原因不明の差異に対する責任の押し付け合いは、現場スタッフのストレスを増大させます。

繰り返される無駄な残業や徒労感は、従業員のエンゲージメントを著しく低下させます。 - 社会的信用の失墜: 在庫管理の杜撰さが外部に露呈した場合、顧客や取引先からの信頼を失います。

これは企業のブランドイメージを損ない、長期的なビジネスチャンスの喪失につながる可能性があります。

--------------------------------------------------------------------------------

では、これらの原因を解消し、リスクを回避するためには、どのような棚卸のアプローチと具体的な改善策があるのでしょうか。

次の章では、正確な棚卸を行うための方法を紹介します。

7. 正確な棚卸を実現する2つの基本アプローチ:「期末棚卸」と「循環棚卸」

棚卸の精度を向上させるには、体系的なカウント手法を選択することが不可欠です。

そのカウント手法には、代表的なアプローチは2つあります。

|

アプローチ |

概要 |

メリット |

デメリット |

|

期末棚卸 (Periodic Inventory) |

決算期末などに日程を定め、全在庫を一斉にカウントする方法。 |

・決算に必要な棚卸資産額を一度に確定できる。 |

・業務を完全に停止する必要がある。 |

|

循環棚卸 (Cycle Counting) |

在庫の範囲を区切って、年間を通じて継続的・計画的に棚卸を行う方法。 |

・業務を停止する必要がない。 |

・継続的な管理体制と計画性が必要。< |

多くの企業では期末棚卸が一般的ですが、在庫差異を早期に発見し、継続的な業務改善につなげるためには、循環棚卸の方がより効果的なアプローチと言えます。

どちらのアプローチを選択するにせよ、重要なのは棚卸を単発のイベントで終わらせず、継続的な改善サイクルへと繋げることです。

そしてここで有効なのが、経営管理のフレームワークであるPDCAサイクル(Plan-Do-Check-Act)の視点です。

--------------------------------------------------------------------------------

どちらのアプローチを選択するにせよ、作業の属人化を防ぎ、精度を根本から高めるためには「仕組み化」が不可欠です。

次の章では、その仕組み化をするための方法を解説します。

8. 属人化をなくし精度を高める、棚卸業務の仕組み化とDX

棚卸業務の課題を根本的に解決する鍵は、個人の記憶や努力に依存する体制から脱却し、業務を「仕組み化」すること、

すなわちデジタルトランスフォーメーション(DX)を推進することにあります。

- Step 1: プロセスの標準化とロケーション管理の徹底

- まず、商品の入荷、検品、店舗間移動、返品といった在庫が動くすべての業務において、誰がやっても同じ結果になるよう明確なルールを文書化し、標準化することが第一歩です。

- 特に重要なのがロケーション管理です。倉庫やバックヤードの棚の一つひとつに「ゾーン・列・連・段」のようなユニークな住所(ロケーション)を割り振り、どこに何があるかをシステム上で管理します。これにより、「あの人にしか分からない」という業務の属人化を解消し、誰でも正確に商品を見つけ、格納できるようになります。

- Step 2: 在庫管理システムの導入

- 手書きの台帳やExcelでの管理には限界があります。在庫情報を一元的に、かつリアルタイムに把握するためには、専用の在庫管理システムの導入が不可欠です。

- 重要なのは、システム間の連携です。販売データと連動するPOSレジや、倉庫内作業を管理するWMS (Warehouse Management System)と在庫管理システムを統合することで、販売や入出庫のアクションが即座に在庫データに反映される仕組みを構築します。

例えばニトリホールディングスは、API連携によって発注から生産、輸送までを一元管理する「製造物流IT小売業」モデルを掲げ、サプライチェーン全体の最適化を目指しています。

- Step 3: テクノロジー活用による作業の自動化・省人化

- 最新のテクノロジーを活用することで、作業の精度と効率を劇的に向上させることができます。

- バーコード / QRコード: ハンディターミナルでスキャンすることで、手入力によるミスを撲滅し、作業時間を大幅に短縮します。

- RFID (ICタグ): 電波を用いて複数のタグを一括で読み取る技術。箱を開けずに中身をスキャンできるため、棚卸作業を劇的に高速化します。

- IoT重量計: 在庫を置いた棚の重さを自動計測し、残量をリアルタイムでシステムに送信します。これにより、発注点管理の自動化に貢献します。

- ドローン: 広大な倉庫内で自律飛行し、人が確認しにくい高所のバーコードを読み取るなど、棚卸作業の自動化に貢献します。

- 最新のテクノロジーを活用することで、作業の精度と効率を劇的に向上させることができます。

--------------------------------------------------------------------------------

こうした仕組み化を推進する上で、分断されたシステムを統合し、一元的な業務基盤を構築することが成功の鍵となります。

9. CreativeVision.netによる業務基盤の一元化

コベルコ建機やいすゞ自動車が直面したような「数百万点に及ぶSKUの管理」や「ベテランの経験則に依存する属人化」は、

販売(POS)、倉庫(WMS)、会計(基幹システム)といった各システムが分断され、データがサイロ化していることで引き起こされます。

そしてその結果、現場のアクションと経営層が見るデータとの間にタイムラグや不整合が生まれるのです。

こうした課題に対し、弊社のCreativeVision.netのような統合業務基盤は、業務と経営判断の分断を防ぐことを目的として設計されています。

これは単なる機能の集合体ではなく、在庫、SKU、帳簿在庫、実在庫といったすべての情報を単一のプラットフォーム上で管理する思想に基づいています。

そして現場での入出庫や販売といった一つひとつのアクションが、即座に経営判断に使われるデータに反映されるこのような一元化された環境を構築することこそが、

データの信頼性を高め、正確な棚卸を実現するための本質的な解決策となります。

CreativeVision.netの各種機能や、

具体的にどの業務をどのように仕組み化できるのかについては、

以下のページでご確認いただけます。

☞ Creative Vision.NET の機能一覧・詳細はこちら

--------------------------------------------------------------------------------

そして最終的に、棚卸を「コスト」から「価値」へと転換する視点こそが、企業の競争力を高めます。

最後に次の章では、本稿で整理してきた考え方を踏まえ、在庫差異を発生させないための具体的な業務設計と、その実践ポイントを整理します。

10. まとめ:棚卸は「改善活動の起点」と捉え、業務設計を見直す

棚卸は、年に数回行われる負担の大きい義務ではありません。

それは、自社の業務フローの健全性を測る最も信頼性の高い「健康診断」であり、あらゆる「業務改善活動の起点」です。

この戦略的視点を持つことが、企業の競争力を左右します。

10.1. 棚卸結果を“調整”で終わらせないための3つの実務原則

- 「なぜ差異が起きたか」を必ず分析する: 在庫差異は調整して終わりにするものではなく、それは業務プロセスに潜む問題の兆候です。

必ず根本原因をチームで追究しましょう。これはまさにPDCAサイクルの「C(Check:評価)」と「A(Act:改善)」そのものです。 - 作業の標準化を徹底し、属人化を排除する: ベテランの記憶ではなく、文書化されたプロセスとロケーション管理を信じましょう。誰が作業しても同じ品質を保てる仕組みが不可欠です。

- リアルタイム性を追求する: 在庫データがバッチ処理ではなく、取引の都度、即座に更新されるシステムを目指しましょう。情報の鮮度が経営のスピードを決定します。

10.2. 「現状把握」から「改善検討」へ進むためのチェック視点

この記事を読み終えたら、ぜひ自社の現状を振り返ってみてください。

「私たちの業務プロセスの中で、手入力が発生している箇所はどこだろう?」「ECサイトで返品された商品が、システム上の在庫に反映されるまで何日かかっているだろうか?」

こうした問いが、具体的な改善の第一歩となります。

10.3. 棚卸精度が、リテール経営の強度を決める

棚卸の精度向上は、単なる業務改善ではありません。

それは、データに基づき迅速な意思決定を下し、現代市場で勝ち抜くための、強靭(レジリエント)なリテール経営基盤を構築する上で、避けては通れない第一歩なのです。

この記事の監修・運営

株式会社ディー・ティー・ピー

システム営業部 編集チーム

アパレル・小売企業向け販売管理・在庫管理システムの導入支援を行う専門チーム。

現場でお客様から寄せられる「リアルな悩み」や「導入の失敗例」をもとに、社内の技術ノウハウを結集して記事を制作。

システム選定に不慣れな担当者様にも分かりやすい、失敗しないための情報発信を心がけています。